Китай: инновации в стеклобутылках?

2026-01-02

Когда слышишь ?инновации в стеклобутылках?, многие сразу думают о Европе, о старых заводах в Германии или Чехии. А про Китай — ну, там же просто дешёвое массовое производство, разве нет? Вот это и есть главное заблуждение. За последние лет десять всё перевернулось с ног на голову. Работая с поставщиками, я видел эту эволюцию своими глазами: от грубых, тяжёлых бутылок стандартного зелёного стекла до таких решений, над которыми иногда и европейские коллеги задумываются. Но не всё так просто и гладко. Инновации здесь — это не про лабораторные прорывы, а скорее про жёсткую адаптацию к рынку, про скорость и иногда про отчаянные эксперименты, половина из которых ни к чему не приводит.

Не только количество, но и давление

Раньше китайский стеклопром ассоциировался с объёмом. Гигантские печи, непрерывный поток. Качество? Приемлемое для своей цены. Но точка перелома наступила, когда внутренний рынок начал требовать большего. Крупные винные и ликёроводочные компании, особенно те, что ориентированы на экспорт, перестали удовлетворяться просто ?стеклянной тарой?. Им нужна была лёгкость, чтобы снизить логистические издержки, нужна была прочность, чтобы уменьшить бой, и нужна была, как ни странно, эстетика — тонкость стенок, чистота стекла, сложные формы.

И вот здесь началось самое интересное. Китайские производители не пошли путём точечного закупа немецких или итальянских линий (хотя такое, конечно, было). Они начали их модифицировать, часто кустарными методами. Помню, как на одном заводе в Шаньдуне инженеры своими силами переделали систему охлаждения форм для выдува, чтобы снизить внутренние напряжения в стекле. Результат? Бутылка стала на 15% легче без потери прочности на раздавливание. Но была и обратная сторона — увеличился процент брака на стадии отжига, почти полгода ушло на доводку. Это типичная история: быстрое решение, моментальное внедрение, долгие и мучительные корректировки.

Ключевым драйвером стал именно экспорт. Чтобы конкурировать на рынках Юго-Восточной Азии, Ближнего Востока, а потом и Европы, нужно было соответствовать не только по цене, но и по спецификациям. Появились запросы на бутылки для крафтового пива нестандартных форм, на фигурные ёмкости для премиальных масел. Это уже не миллионные тиражи, а мелкие и средние партии. И вот тут китайские фабрики, привыкшие к конвейеру, столкнулись с новой задачей — гибкостью. Перестройка линии с одной формы на другую — это время, а время — деньги. Решение искали в цифровизации управления печами и в унификации некоторых элементов форм. Эффект есть, но идеальным его не назовёшь.

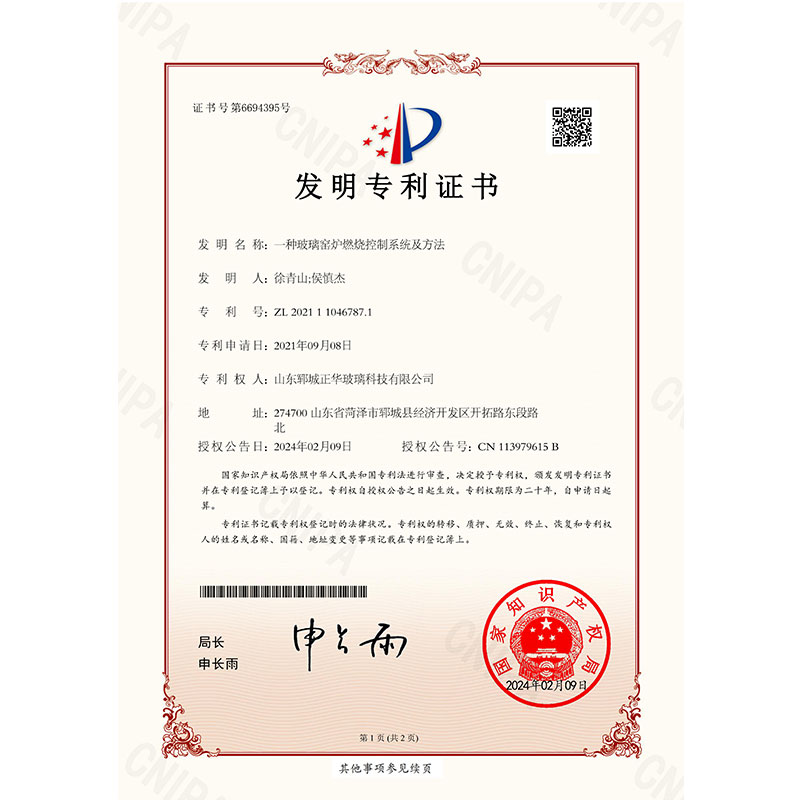

Случай из практики: Шаньдун Юньчэн Чжэнхуа

Возьмём для примера конкретного игрока — ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла. Их сайт (https://www.zhblkj.ru) — это уже показатель определённого уровня. Компания базируется в экономической зоне Юнчэн, основана в 2007-м. Что в них показательно? Они прошли полный пакет сертификаций ISO (качество, экология, охрана труда) — это сейчас must-have для любого, кто хочет работать с серьёзными заказчиками. Но сертификация — это бумага. Меня больше интересовало, что стоит за их брендами, вроде ?Водная преграда Чжэньхуа? или ?Положительное стекло?.

В 2020 году их признали национальным высокотехнологичным предприятием. На деле это часто означает не столько фундаментальные исследования, сколько активное внедрение и адаптацию существующих технологий. Я интересовался их линией для производства так называемых ?ультралёгких? винных бутылок. Их подход — не в создании нового сорта стекла, а в оптимизации всей цепочки: состав шихты, температура выработки, геометрия формы и алгоритм охлаждения. Они смогли добиться снижения веса стандартной бордосской бутылки до 350 граммов, что вполне конкурентоспособно на мировом уровне. Но, по их же словам, главная проблема была не в технологии, а в восприятии. Многие клиенты, особенно внутри Китая, до сих пор ассоциируют вес бутылки с качеством продукта. Приходилось проводить целые семинары, доказывая, что прочность от этого не страдает.

Ещё один момент — их выход на региональную биржу Цилу в 2021 году и статус ?специального, специализированного и нового? малого и среднего предприятия в 2023-м. Это дало доступ к финансированию, которое они, судя по всему, направили на автоматизацию контроля качества. Видел их систему машинного зрения для отслеживания микротрещин на горлышке — простая, но эффективная сборка на базе китайских компонентов. Не идеальная, иногда ?глючит? при изменении освещения в цеху, но свою задачу по сокращению рекламаций выполняет. Это и есть суть многих китайских инноваций — эффективное, пусть и не самое элегантное, решение конкретной бизнес-задачи.

Где спотыкаются: сырьё и энергия

При всех успехах, фундаментальные проблемы никуда не делись. Всё упирается в сырьё и энергозатраты. Качество кварцевого песка в Китае неравномерно. Для ответственных партий многие производители, включая Чжэнхуа, закупают песок в Малайзии или даже в Австралии, что бьёт по себестоимости. Собственная шихта часто даёт стекло с более высоким содержанием пузырьков или посторонних включений. Борются с этим тонкой настройкой подготовки и очистки сырья, но это постоянная головная боль для технологов.

Вторая боль — газ. Цены на природный газ для промышленности колеблются, и это напрямую влияет на рентабельность. Печь нельзя просто так остановить и запустить. Поэтому инновации в области энергосбережения — это вопрос выживания. Внедряют рекуператоры тепла отходящих газов, экспериментируют с электроподогревом в отдельных зонах. На том же заводе в Юнчэне рассказывали о попытке использовать солнечную энергию для вспомогательных нужд, но пока проект на стадии пилота и окупаемость под вопросом. Это та область, где прорывов ждать не приходится — только медленная, поэтапная оптимизация.

И, конечно, кадры. Опытных стеклодувов-настройщиков, которые чувствуют печь, почти не осталось. Молодёжь идёт в IT, а не на производство. Компенсируют это автоматизацией, но машина не всегда может заменить интуицию старого мастера, который по цвету пламени мог определить, что не так с шихтой. В итоге, растёт зависимость от диагностического оборудования, а это снова затраты и необходимость в инженерах другого профиля.

Дизайн и маркетинг: новое поле битвы

Раньше дизайн бутылки привозили заказчики, а китайский завод просто делал форму и штамповал. Сейчас многие фабрики обзавелись своими конструкторскими отделами. Не в смысле художественного дизайна, а в смысле инженерного — как реализовать сложную форму заказчика, чтобы она была технологичной, не ломалась при выдуве и охлаждении. Это огромный пласт работы. Часто приходит красивый концепт от европейского дизайнера, а его физически невозможно произвести без колоссального процента брака. И вот тут начинается совместная работа: упростить здесь, усилить там, изменить угол.

ООО Шаньдун Юньчэн Чжэнхуа, судя по их портфолио, активно этим занимается. Их титул ?специального и специализированного? предприятия, возможно, как раз отчасти и за это. Они научились хорошо работать с мелкими сериями, предлагая клиенту не просто стекло, а решение: ?Хотите такую форму? Да, можем, но предлагаем чуть скорректировать основание для устойчивости, и вот так будет дешевле в производстве?. Это уже следующий уровень — переход от производителя тары к партнёру по разработке. Правда, такой подход пока доступен не всем и требует другой культуры общения с клиентом.

Маркетинг своих брендов, вроде ?Бай Янь?, — это тоже новое явление. Раньше все работали под заказ, теперь пытаются вывести собственные торговые марки стекла, позиционируя их как продукт с особыми свойствами (высокая прозрачность, особая химическая стойкость). Насколько это будет успешно на глобальном рынке, где имена вроде Owens-Illinois или Verallia знают все, — большой вопрос. Пока это работает скорее на внутреннем рынке и в странах Азии, где бренд ?сделано в Китае? уже не является однозначно негативным для многих категорий товаров.

Что в итоге? Не революция, а упорная эволюция

Так есть ли инновации? Безусловно. Но это не те инновации, о которых пишут в журналах. Это инновации вынужденные, прагматичные, часто ?грязные? и связанные с преодолением конкретных производственных или рыночных барьеров. Китайские производители стеклотары научились делать продукт мирового уровня по конкурентоспособной цене. Они научились быть гибкими и быстро реагировать на нишевые запросы.

Однако их слабые места — зависимость от импортного сырья, энергоёмкость и нехватка глубокой технологической культуры — остаются. Они компенсируют это скоростью, адаптивностью и готовностью экспериментировать методом проб и ошибок. История с ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла — хорошая иллюстрация этого пути: от инвестиций в 2007 году до статуса высокотехнологичного предприятия и выхода на биржу. Они прошли типичный путь модернизации через сертификацию, автоматизацию и сейчас упираются в вопросы энергоэффективности и ценности собственного инженерного интеллекта.

Поэтому, отвечая на вопрос в заголовке: да, инновации есть. Но если ждать от Китая следующего Pyrex или революции в составе стекла, можно прождать долго. Их сила — в другом. В умении взять известную технологию, удешевить её, приспособить под запросы рынка и поставить на конвейер. И в этом, надо признать, они стали мастерами. Будущее покажет, хватит ли этого, чтобы перейти от роли умелого догоняющего к роли создателя новых стандартов. Пока же за их развитием наблюдать крайне интересно — это живая лаборатория промышленной адаптации.