Китай: инновации в производстве стеклобутылок 0.5 л?

2026-01-04

Когда слышишь про инновации в стекольной промышленности Китая, особенно для такой, казалось бы, стандартной позиции, как пол-литровая бутылка, многие сразу думают о гигантских автоматизированных линиях и бешеных объемах. Но суть часто не в этом. Речь скорее о том, как подойти к, в общем-то, старой задаче с новым пониманием — где найти баланс между прочностью стенки и весом, как добиться идеальной геометрии горловины под высокоскоростное розливочное оборудование, и при этом не взлететь в цене. Это не про революцию, а про эволюцию, где каждая десятая доля копейки на сырье и каждый градус в печи имеют значение.

Не просто ?поллитра?: где кроется сложность

Спроси любого технолога — бутылка 0.5 л считается одной из самых ?капризных?. Казалось бы, объем не самый большой, но именно этот формат часто используется для премиальных напитков, где важен и внешний вид, и тактильные ощущения. Тут уже нельзя просто выдуть емкость, нужно обеспечить высокую прозрачность стекла (так называемую ?белизну?), безупречную поверхность без микроскопических волн, и при этом сохранить ее достаточно легкой. Европейские нормы по удельному весу становятся все жестче, и китайские производители вынуждены догонять, пересматривая составы шихты.

Один из ключевых моментов — стабильность. Партия в 100 тысяч бутылок должна быть как близнецы. А это упирается в контроль на каждом этапе: от подготовки сырья (мел, песок, доломит) до точности температуры в регенеративной печи и работы IS-машины. Видел, как на одном из заводов в Шаньдуне из-за незначительной флуктуации в подаче газа в печи на готовых бутылках проявился едва уловимый оптический дефект — ?стеклянная слеза?. Вся партия ушла в брак. Это та цена, которую платишь за отклонение от стандарта.

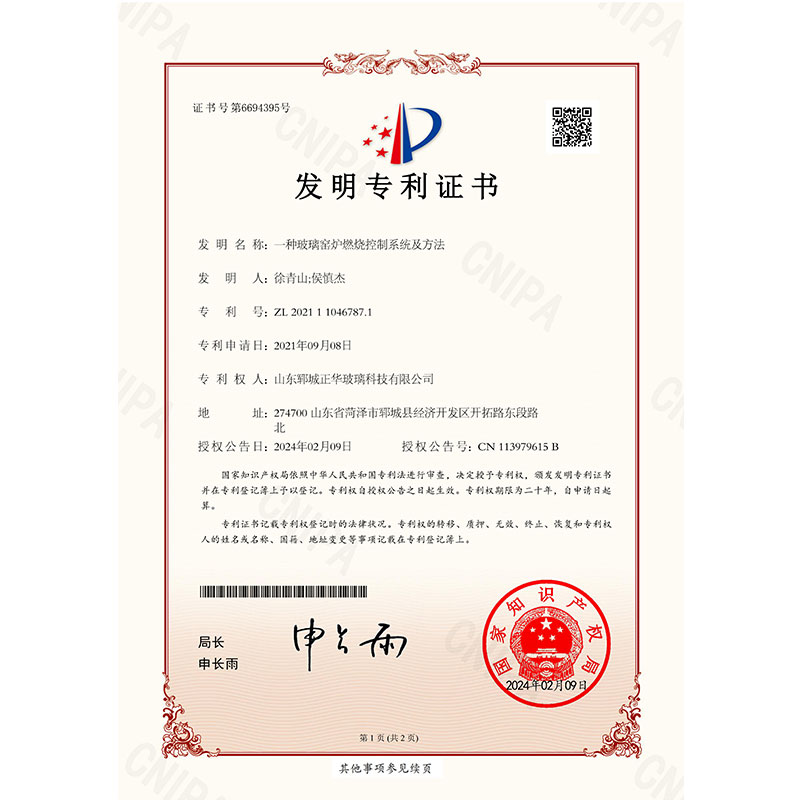

Именно поэтому многие, кто ищет надежного поставщика, смотрят не только на объемы, но и на историю предприятия, его способность контролировать такие мелочи. Вот, к примеру, ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла (их сайт — zhblkj.ru). Они работают с 2007 года, и что важно — прошли полный цикл сертификаций по ISO. Для меня это всегда индикатор не просто ?бумажки?, а выстроенной системы. Когда в 2020 году их признали национальным высокотехнологичным предприятием, это было закономерно — они давно делали ставку не на дешевизну любой ценой, а на технологичность процесса для таких, в том числе, ?простых? форматов.

Эволюция состава: больше чем просто песок

Основной тренд последних лет — это работа над составом стекломассы. Цель: повысить прочность при снижении веса. Стандартное натрий-кальциевое стекло модифицируется. Добавки оксида алюминия, магния, даже небольшой процент бария — все это позволяет получить более ?жесткое? стекло, которое не боится ударов при транспортировке и в то же время может иметь более тонкую стенку.

Но здесь есть подводный камень. Каждое изменение в рецептуре влияет на температуру плавления, вязкость, скорость кристаллизации. Под это нужно заново ?танцевать? настройки печи и выдувных автоматов. Помню, один эксперимент с увеличением доли боя стекла (cullet) до 70% для экологичности привел к проблемам с однородностью массы. Бутылки на выходе имели разную плотность, что критично для розлива. Пришлось возвращаться к чертежам и пересматривать систему подготовки шихты. Инновация — это часто путь проб и ошибок.

Компании вроде Чжэнхуа, судя по их ассортименту брендов (?Чжэньхуа Шуйчжан?, ?Чжэнбо?), активно работают в этом направлении. Их статус ?специализированного и нового? малого и среднего предприятия провинции Шаньдун как раз говорит о фокусе на технологических разработках, а не только на масштабировании.

Умное производство: датчики вместо опыта

Раньше мастер у печи по цвету пламени и своему опыту определял, все ли в порядке. Сейчас это делают массивы датчиков. Внедрение систем предиктивной аналитики — это, пожалуй, самая значимая инновация. Датчики следят за температурой в разных зонах печи, давлением в воздушных каналах выдувных машин, скоростью движения ленты конвейера.

Система не просто фиксирует отклонения, а прогнозирует, к какому дефекту это может привести через час. Например, падение температуры в зоне осветления может сигнализировать о будущих пузырьках в стекле. Оператор получает предупреждение и может скорректировать параметры заранее. Для формата 0.5 л, где важен стабильный внутренний объем, это критически важно. Погрешность в несколько миллилитров — и бутылка уже не соответствует стандарту.

Но и тут не все гладко. Внедрение таких систем требует огромных инвестиций и переобучения персонала. Не каждый завод, даже крупный, готов на это. Часто можно видеть гибрид — новейшие IS-машины стоят рядом с устаревшими печами. Это создает ?узкие места?. Инновации должны быть системными, иначе эффект от них минимален.

Дизайн как часть технологии

Инновации — это не только про то, что внутри, но и про форму. Современные пол-литровые бутылки все чаще имеют сложный рельеф, грани, особую форму дна для устойчивости. Это диктует маркетинг, но создает головную боль для технологов. Каждая неровность — это потенциальное место концентрации напряжения, где бутылка может лопнуть при термоударе (например, при пастеризации).

Процесс моделирования напряжений в CAD-системах и последующих испытаний прототипов стал неотъемлемой частью разработки. Китайские производители теперь часто имеют собственные конструкторские отделы, которые работают в связке с заказчиком. Задача — создать не просто красивую, но и технологичную форму, которую можно стабильно производить миллионами штук. Эргономика горловины — отдельная наука. Она должна идеально стыковаться с крышкой типа ?твист-офф? или пробкой, не создавая перекосов.

На мой взгляд, именно в этой связке ?дизайн-инженерия-производство? и проявляется сегодняшний уровень китайских стеклозаводов. Это уже не копирование, а самостоятельная инженерная работа.

Экология и экономика: два в одном

Никакие инновации не будут приняты рынком, если они не ведут к снижению конечной стоимости или не отвечают трендам. Главный тренд — экология. Речь о снижении энергопотребления печей и увеличении доли вторичного сырья. Современные регенеративные и рекуперативные печи позволяют значительно экономить газ. А использование стеклобоя — это прямая экономия на материалах и снижение углеродного следа.

Но чтобы использовать больше боя, нужна его идеальная очистка. Любая керамика, металл или органические примеси испортят всю партию стекломассы. Поэтому инвестиции в высокоточные линии сортировки и мойки стеклобоя — это must-have для современного завода. Это та инновация, которая не видна в самой бутылке, но без которой сегодня просто не выжить в конкурентной борьбе, особенно на экспорт.

Достижения, подобные ?Сертификату труда Первого мая города Хэцзе?, который получила Чжэнхуа в 2023 году, часто косвенно указывают на внимание предприятия к комплексным показателям, включая экологичность и социальную ответственность, что все чаще ценится западными клиентами.

Вместо заключения: куда дальше?

Так что, отвечая на вопрос из заголовка — да, инновации в производстве стеклобутылок 0.5 л в Китае есть, и они весьма substantive. Но они не лежат на поверхности. Это не громкие прорывы, а кропотливая работа над материалами, точностью, управлением процессами и утилизацией. Это путь от гиганта-изготовителя к умному производителю, который может предложить не просто дешевый продукт, а технологичное, стабильное и экологичное решение.

Будущее, как мне видится, за дальнейшей интеграцией цепочек: когда данные от датчиков на заводе напрямую анализируются ИИ, который не только предупреждает о сбоях, но и самостоятельно оптимизирует режимы работы для каждой конкретной партии сырья. И для формата 0.5 л, который, кажется, будет актуален всегда, такая точечная, ?невидимая? оптимизация станет главным конкурентным преимуществом. Именно на этом сейчас и сосредоточены ведущие игроки вроде тех, что в Юнчэне.