Китай — главный покупатель гальванизированных винных бутылок?

2026-01-20

Видите такой заголовок — и сразу хочется сказать и да, и нет. На рынке всё не так однозначно. Многие коллеги, особенно те, кто только заходит в тему стеклотары для премиального сегмента, часто думают, что раз Китай — огромный производитель, то и потребляет львиную долю. Но с гальванизированными, то есть металлизированными бутылками, история интереснее. Это не масс-маркет, а штучный, почти ювелирный продукт для упаковки. И здесь спрос диктует не объем, а конкретные проекты брендов.

Что на самом деле скрывается за гальванизированной бутылкой

Сразу проясню, чтобы не было путаницы. В обиходе гальванизированными часто называют стеклянные бутылки, покрытые тончайшим слоем металла — обычно это вакуумное напыление алюминия, никель-хромовые сплавы, иногда с патиной или окраской. Технология не нова, но в винно-водочной и парфюмерной индустрии она пережила второе рождение лет 10 назад. Задача — не защита, а чистая эстетика: зеркальный, матовый металлик, эффект старого серебра или латуни. Это сразу поднимает восприятие продукта.

Но вот ключевой момент для понимания рынка: основная часть таких бутылок не идет на внутренний рынок Китая для местных брендов. Китайские производители, особенно крупные, как раз и работают как глобальные поставщики для этих самых главных покупателей из Европы, Америки, России. Спрос идет от международных брендов, которые хотят уникальную упаковку для лимитированных серий или перезапуска премиальной линейки. Поэтому вопрос главный покупатель нужно переформулировать: Китай — главный производитель и экспортер гальванизированных бутылок для глобальных покупателей.

Приведу пример из практики. Пару лет назад мы работали над проектом для одного шотландского виски. Им нужна была бутылка с эффектом старой кованой меди, но чтобы покрытие было стойким к транспортировке и не окислялось. Лаборатория в Китае потратила месяца три на подбор состава напыления и финишного лака. Итоговую партию в 50 тысяч штук отгрузили в Великобританию. Весь этот цикл — разработка, пробные партии, производство — был здесь, а покупатель и конечный рынок — там.

Почему производство сконцентрировано в Китае: не только про цену

Конечно, стоимость играет роль. Но если бы дело было только в ней, производство уже могло бы переехать в страны с еще более дешевой рабочей силой. Дело в комплексной цепочке. В Китае, особенно в регионах вроде Шаньдуна, сформировались целые кластеры стекольной промышленности. Рядом с заводом по выдуву бутылок находится цех полировки, в 20 км — предприятие по вакуумному напылению, а через дорогу — фабрика, делающая индивидуальные картонные боксы. Это позволяет сократить логистику с месяцев до недель и оперативно вносить правки.

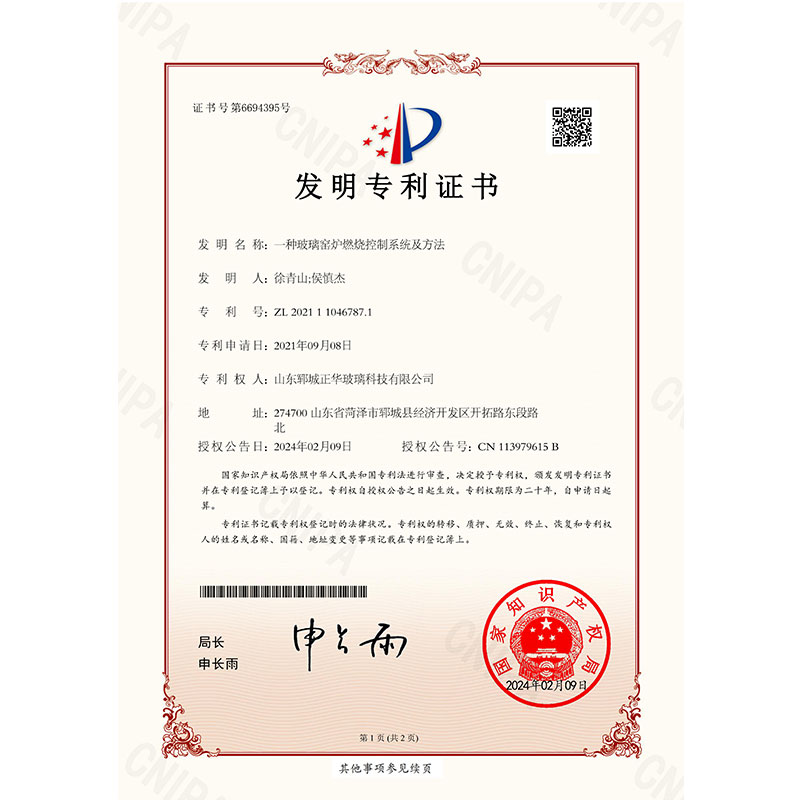

Второй момент — технологическая гибкость. Европейские заводы часто заточены под большие тиражи одной модели. Китайские же, особенно средние, вроде ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла, могут позволить себе брать заказы на 10, 20, 50 тысяч штук с нестандартным дизайном. Заходишь на их сайт https://www.zhblkj.ru — и видишь, что они позиционируют себя именно через инновации и собственные торговые марки вроде Водная преграда Чжэньхуа. Это показатель, что компания не просто исполнитель, а пытается разрабатывать собственные защитные и декоративные технологии стекла, что как раз критично для премиальной металлизации.

И третий фактор — отношение к прототипам. Западные клиенты часто присылают лишь концепт-арт или даже словесное описание: хочу, чтобы было похоже на обшивку старинного автомобиля. Китайские инженеры и технологи привыкли работать с такими задачами. Они быстро делают 3D-модель, затем несколько физических образцов с разными вариантами напыления. Я помню, как для одного российского заказчика мы перебирали 12 оттенков благородной позолоты, пока не нашли тот, что не выглядел дешево при свете ресторанной люстры. Это кропотливая, почти ремесленная работа, которую на многих европейских заводах просто сочли бы нерентабельной для мелкой партии.

Российский рынок: перспективный, но со спецификой

Вот здесь тема становится особенно живой. Россия — действительно один из заметных и растущих покупателей такой упаковки. Но не для вина в массовом понимании, а в первую очередь для крепкого алкоголя: премиальный водочный брендинг, настойки, крафтовые дистилляты. Также активно используют парфюмерные дома.

Однако есть нюансы, которые ломают стандартные схемы поставок. Во-первых, климатические испытания. Бутылка, которая идеально выглядит в лаборатории Шаньдуна, может заплакать конденсатом под финишным лаком при резких перепадах температуры в Сибири или во время длительной морской перевозки зимой. Приходится делать дополнительные тесты на термошок, которые для европейских заказов часто опускаются. Это увеличивает срок разработки.

Во-вторых, требования по сертификации. Нужно учитывать все технические регламенты ЕАЭС, что накладывает ограничения на возможный состав покрытий. Иногда приходится искать альтернативные, более дорогие материалы, чтобы пройти все нормы. Это тот случай, когда прямое копирование успешного европейского проекта для российского рынка может не сработать.

И в-третьих, логистика. Сейчас это отдельная головная боль. Морской контейнер с таким хрупким и чувствительным к царапинам товаром может идти долго, а стоимость перевозки иногда достигает 20-30% от стоимости самого заказа. Поэтому некоторые российские импортеры начали заказывать не готовые бутылки, а полуфабрикаты или даже технологию нанесения, чтобы делать финишную металлизацию уже на месте, в России или Беларуси. Это тренд, за которым стоит следить.

Провалы и уроки: когда блестящая идея дает осечку

Расскажу о неудаче, которая многому научила. Был у нас проект для одного элитного итальянского ликера. Задумка была гениальной: создать градиентное покрытие — от зеркального хрома у горлышка к бархатисто-матовой латуни у основания. Технически это возможно. Мы сделали образцы — в статике, при идеальном свете они выглядели шедеврально.

Но не учли главного: на автоматической разливочной линии бутылки движутся быстро, их хватают захваты за горлышко и основание. Через неделю тестов на заводе заказчика выяснилось, что даже самые мягкие захваты оставляют микроцарапины на матовой части, которые сразу бросаются в глаза. А зеркальная часть у горлышка моментально покрывалась отпечатками пальцев операторов. Проект пришлось срочно переделывать в классический однородный матовый никель с локальной позолотой логотипа. Потеряли и время, и часть доверия клиента. Вывод: лабораторные испытания и реальные заводские условия — это две большие разницы. Теперь мы всегда просим видео работы разливочных линий заказчика перед тем, как утверждать финиш.

Куда дует ветер: тренды вместо выводов

Так является ли Китай главным покупателем? Нет. Он — главный фабрикатор и инноватор в этом сегменте для всего мира. А покупатели — это бренды со всего света, которые хотят удивить своего потребителя.

Если смотреть в будущее, то вижу несколько трендов. Во-первых, экологичность. Давление на неперерабатываемые композитные материалы растет. Сейчас в разработке — биоразлагаемые лаки для металлизированных покрытий и технологии, позволяющие легко смывать слой металла при переработке стекла. Компании, которые вложились в это раньше, как та же Шаньдун Юньчэн Чжэнхуа (не зря у них сертификаты ISO по экологическому менеджменту), получат серьезное преимущество.

Во-вторых, гибридизация. Бутылка не просто покрыта металлом. На нее может быть нанесена УФ-печать с узором, а сверху — частичное прозрачное металлизированное покрытие. Это создает невероятную глубину и игру текстуры. Но стоимость такой бутылки взлетает в разы, и позволить ее себе могут лишь единицы.

И, наконец, локализация финальных этапов. Как я уже упоминал, везти готовую хрупкую бутылку через полмира становится все менее выгодно. Возможно, будущее за экспортом не товара, а технологии: китайские компании будут поставлять оборудование для напыления и обучать технологов в странах-потребителях. Но ноу-хау в составах и подготовке стекла останется их главным козырем. Так что вопрос в заголовке, по сути, устарел. Правильнее спрашивать: А кто следующий закажет у Китая партию этих блестящих бутылок и для какого нового рынка?