Китай: инновации в производстве стеклотары?

2025-12-31

Когда слышишь словосочетание ?китайские инновации в стекле?, первая реакция у многих в нашей сфере — скептическая ухмылка. Мол, ну какие инновации, там же всё дешево и сердито, гонят объем, а не качество. Я и сам так думал лет десять назад. Но сейчас, после нескольких поездок на производства в Шаньдуне и Хэбэе, приходится это мнение кардинально пересматривать. Дело не в том, что они вдруг стали изобретать что-то принципиально новое для мира, — они научились с потрясающей эффективностью и скоростью адаптировать, внедрять и, главное, масштабировать те решения, до которых у европейцев или американцев часто просто ?не доходят руки? из-за стоимости или сложности логистики изменений. И это касается не только конечного продукта, но и всего цикла — от шихты до логистики готовой бутылки.

Не только ?Водяная луна?: что скрывается за известными брендами

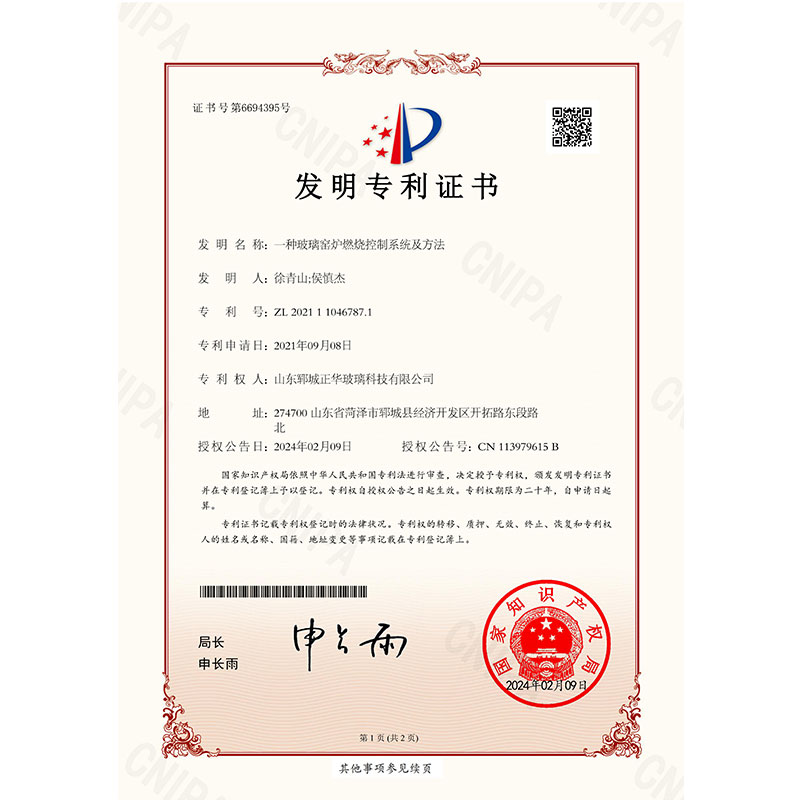

Возьмем, к примеру, регион Юнчэн в Шаньдуне, который неофициально называют столицей стекольной промышленности. Там сосредоточено невероятное количество предприятий. Многие знают бренды вроде ?Чжэньхуа? или ?Бай Янь?. Но за этими названиями стоит не просто завод, а часто целый кластер с глубокой вертикальной интеграцией. Я посещал ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла (их сайт, кстати, https://www.zhblkj.ru). Основаны в 2007-м, инвестиции 120 миллионов юаней — цифры, которые в России звучат фантастически для стекольного завода такой специализации. Но суть не в цифрах.

Суть в подходе. Они не просто делают стеклотару. Они прошли все возможные сертификации — ISO 9001, по экологии, охране труда. Для многих местных производителей это не просто ?бумажка для экспорта?, а реальный рабочий инструмент. На том же заводе ?Чжэньхуа? меня поразила система контроля качества на линии производства бутылок для напитков. Не та, что выборочно, а практически сплошная, с камерами, которые ловят малейшие отклонения в горлышке или цвете. И это на линии, которая работает с бешеным, по нашим меркам, темпом. Их статус национального высокотехнологичного предприятия (присвоен в 2020-м) — это не просто грамота. Это, часто, доступ к другим кредитам, к государственным программам поддержки именно инноваций, что позволяет рисковать с внедрением новых составов стекла или модернизацией печей.

И вот здесь ключевой момент. Их инновация часто лежит в области материаловедения и энергоэффективности. Уменьшение содержания свинца в хрустальной посуде, переход на новые виды газового топлива для печей, оптимизация шихты под местное сырье (которое, кстати, может сильно отличаться даже в пределах провинции) — это та рутинная, невидимая со стороны работа, которая и дает в итоге конкурентное преимущество. Они выигрывают не на дизайне (хотя и с этим сейчас всё лучше), а на себестоимости при стабильном качестве. Листинг на региональной бирже Цилу в 2021 году для таких компаний — это еще и дисциплинирующий фактор, заставляющий быть прозрачнее и эффективнее.

Гонка за тонкостью и прочностью: опыт из цеха

Помню, мы с коллегой из Италии стояли у линии по производству легких винных бутылок на одном из заводов в Хэцзе. Италец всё щупал стенки, качал головой и говорил: ?Слишком тонко, разобьется при транспортировке?. А местный технолог просто улыбнулся и принес результаты испытаний на вертикальную нагрузку и внутреннее давление. Цифры были сопоставимы с европейскими аналогами при массе на 15-20% меньше. Секрет? Не в одном волшебном компоненте, а в совокупности: очень точный контроль температуры в горшковой печи, состав покрытия (того самого, что наносят горячим способом для увеличения прочности), и — что важно — в системе охлаждения (лейеринга).

Они довели эту технологию до абсолюта, потому что рынок того требовал. Логистика внутри Китая — это огромные расстояния, и каждый грамм на бутылке в итоге дает колоссальную экономию на топливе при перевозке миллиардов единиц тары. Поэтому их R&D сфокусирован на этом: как сделать легче, но не слабее. И это практическая, прикладная инновация, которая рождается не в лаборатории, а в постоянном диалоге с логистами и заказчиками — крупными производителями напитков.

Были, конечно, и провалы. На том же заводе рассказывали, как лет пять назад пытались внедрить одну немецкую систему контроля горлышка. Дорогущую. Она постоянно ?глючила? из-за высокой запыленности в цехе и вибраций от соседнего оборудования. В итоге от нее отказались, но не стали покупать другую готовую. Собрали своих инженеров, разобрали проблему и создали гибридное решение — часть сенсоров немецких, часть своих, плюс самодельный защитный кожух и система принудительной очистки воздуха в точке контроля. Получилось втрое дешевле и надежнее для их конкретных условий. Вот это, на мой взгляд, и есть истинная инновация — умение адаптировать и улучшить под себя.

Экология как драйвер, а не препятствие

Здесь многие ожидают увидеть отставание. Ан нет. Давление как внутреннего рынка, так и экспортных требований (особенно в Европу) заставляет серьезно вкладываться в ?зеленые? технологии. Речь не только об очистке выбросов (с этим, честно, еще есть проблемы на старых заводах). Речь о замкнутых циклах.

Например, использование боя. На современных линиях, которые я видел у Шаньдун Юньчэн Чжэнхуа, процент вовлечения собственного технологического боя (некондиция на линии) стремится к 95%. А использование внешнего, покупного стеклобоя, тоже растет. Но есть нюанс: качество этого внешнего боя в Китае часто низкое, много примесей. Поэтому на тех же заводах стали внедрять системы оптической сортировки боя — опять же, не сами разрабатывали, но закупили и идеально встроили в технологическую цепочку, поставив задачу максимального извлечения полезной фракции. Это снижает и зависимость от первичного сырья, и энергозатраты на плавку.

Энергоэффективность — отдельная песня. Рекуператоры тепла отходящих газов, предварительный нагрев шихты — это уже стандарт для новых проектов. Но они пошли дальше в мониторинге: на некоторых печах стоит просто лес датчиков, которые в реальном времени показывают не только температуру, но и распределение тепла по зонам. Это позволяет оператору (или автоматике) тонко регулировать процесс, экономя те же проценты топлива, которые в масштабах завода превращаются в миллионы юаней ежегодно. Статус ?специализированного, особого и нового малого и среднего предприятия? провинции Шаньдун, который компания получила в 2023 году, часто как раз связан с такими энергосберегающими проектами.

Автоматизация: не роботы, а системы

Когда говорят об автоматизации в Китае, все представляют себе цеха без людей. В стекловарении до этого еще далеко. Важно другое — автоматизация контроля и логистики внутри производства. Например, система перемещения готовых бутылок от формовочной машины к отжигающей печи (леру) и далее на упаковку. Раньше это были конвейеры километровой длины с тысячами роликов, где постоянно что-то заклинивало, билось.

Сейчас внедряют модульные системы с интеллектуальным управлением. Бутылка с дефектом, обнаруженная камерой на предыдущем этапе, может быть автоматически сброшена с линии, не доходя до упаковки. А система сама пересчитает объем производства и скорректирует скорость на начальном этапе. Это снижает простои и брак. На сайте zhblkj.ru в описании компании как раз упоминается, что они являются ?хорошими друзьями? для многих клиентов. На практике это часто означает готовность создавать такие гибкие, кастомизированные линии под конкретного заказчика, который хочет, скажем, разливать в одну бутылку и крафтовое пиво, и элитный соус. Быстрая переналадка — это тоже инновация.

Но и здесь не без проблем. Самый большой вызов — это квалификация персонала для обслуживания таких систем. Молодые инженеры есть, но опытных мастеров, которые на слух могут определить проблему в работе стеклоформующей машины, не хватает. Поэтому параллельно с автоматизацией идет развитие своих учебных программ прямо на заводе. Это долго, но необходимо.

Взгляд в будущее: куда дует ветер?

Итак, куда движется отрасль? Судя по тому, что видно на передовых предприятиях вроде упомянутого ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла, фокус смещается с ?больше и дешевле? на ?умнее и устойчивее?. Инновации будут в нескольких плоскостях. Во-первых, ?умное стекло? для фармацевтики — тара с индикаторами температуры, с контролем целостности упаковки. Китайские производители уже активно присматриваются к этим нишам.

Во-вторых, дальнейшая кастомизация. Не только форма и цвет, но и функциональные свойства: например, бутылки для пива с особым внутренним покрытием, продлевающим срок хранения, или тара для крепкого алкоголя с улучшенными барьерными свойствами. Это требует глубокой кооперации с химиками и технологами заказчика.

И, в-третьих, давление углеродного следа. Для экспорта в Европу это скоро станет критичным. Поэтому инновации в расчете углеродного следа на единицу продукции, использование ВИЭ в энергобалансе заводов — это уже не разговоры, а конкретные пилотные проекты. Победа в ?Первомайском трудовом сертификате Хэцзе? — это, среди прочего, и признание таких социально-экологических инициатив.

Вывод? Да, инновации в китайском производстве стеклотары есть. Они могут быть не такими громкими, как в IT-секторе, но они фундаментальны, прагматичны и нацелены на решение конкретных производственных и рыночных задач. Они рождаются из необходимости выживать в условиях жесточайшей конкуренции на внутреннем рынке и стремления завоевать внешний не только ценой, но и качеством, и технологичностью. Игнорировать этот факт — значит ошибочно оценивать весь глобальный рынок упаковки. Те, кто до сих пор считает Китай только источником дешевой тары, рискуют сильно опоздать.