Китайские стеклобутылки: экологично ли производство?

2026-01-09

- С чего обычно начинается разговор об экологичности

- Энергия: печь как главный потребитель и точка роста

- Вода и химия: невидимые участники процесса

- Логистика и упаковка: финальный штрих, который все портит

- Сертификация и реальность: доверяй, но проверяй

- Итоги: нет черного и белого, есть оттенки зеленого

Вопрос не такой простой, как кажется. Многие сразу думают про рециклинг и энергозатраты, но за этим стоит целая цепочка — от печи до логистики. Попробую разложить по полочкам, исходя из того, что видел на местах.

С чего обычно начинается разговор об экологичности

Чаще всего диалог упирается в один момент: стекло же можно переплавлять бесконечно, значит, оно априори ?зеленое?. Это главное заблуждение. Да, сама по себе бутылка инертна и пригодна для многократной переработки. Но экологичность производства — это не только про финальный продукт. Это про то, откуда берется сырье, на чем работает завод и куда деваются отходы на самом деле. Если для плавки используют уголь, а не газ, или если брак не пускают обратно в цикл, а свозят на свалку — вся ?зеленость? рассыпается.

Вот, к примеру, когда мы начинали работать с поставщиками из Китая лет десять назад, первое, на что смотрели — есть ли у них раздельный сбор стеклобоя на самом производстве. Не на бумажке, а в цеху. У многих его не было. Стеклобой, даже свой собственный, вывозился вместе с бытовым мусором. Сейчас ситуация, конечно, меняется, но очагово. Экономика процесса часто побеждает экологию: дешевле вывезти, чем организовать логистику и перенастройку линии для постоянного подмешивания боя.

Еще один нюанс — краски и декор. Самая экологичная бутылка — прозрачная или из стекломассы естественного цвета (зеленоватого или коричневатого). Но рынок хочет белое флинт-стекло, хочет сложные узоры, керамические краски, позолоту. Каждый дополнительный обжиг для нанесения декора — это снова печь, снова энергия, часто — более токсичные выбросы. И эту бутыку уже сложнее переработать. Об этом редко говорят в маркетинговых буклетах.

Энергия: печь как главный потребитель и точка роста

Сердце любого стекольного завода — стекловаренная печь. Ее КПД и тип топлива определяют до 70% экологического следа. Раньше, лет 15 назад, в Китае доминировали угольные печи. Дым, сажа, огромные выбросы. Сейчас большинство серьезных игроков перешли на природный газ или электричество. Но и здесь не все однозначно.

Переход на газ — это огромные капитальные затраты. Не каждый завод может себе это позволить. Поэтому до сих пор работают старые производства, особенно в менее развитых регионах. Их продукция дешевле, и спрос на нее есть. Но когда мы закупаем такие бутылки, формально они тоже ?стеклянные?, но углеродный след у них совершенно другой.

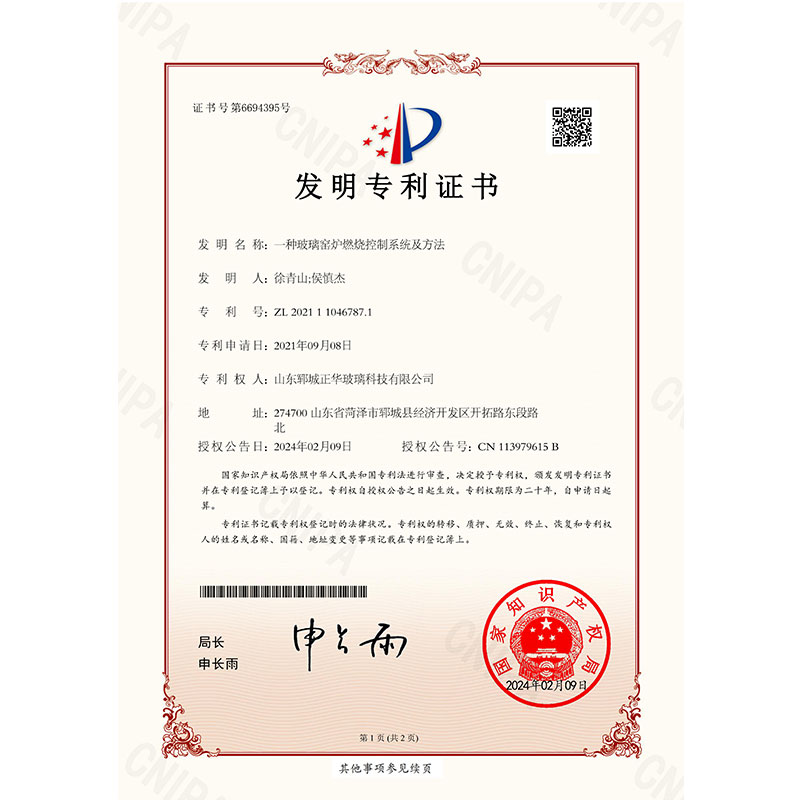

Интересный кейс — использование возобновляемых источников энергии. Я знаю несколько заводов в провинции Шаньдун, которые инвестировали в солнечные панели для обеспечения части энергопотребления. Это не покрывает нужды печи, но питает административные и вспомогательные цеха. Это скорее пиар-ход, но тенденция показательная. Компании начинают этим хвастаться, а значит, это становится рыночным преимуществом. Например, ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла (их сайт — https://www.zhblkj.ru) в своей презентации делает акцент не только на сертификаты ISO, но и на статус национального высокотехнологичного предприятия. Это косвенно говорит о возможных инвестициях в более современное и, вероятно, более эффективное оборудование.

Вода и химия: невидимые участники процесса

Про воду часто забывают. А между тем, мойка сырья (песка, соды), охлаждение оборудования, полировка — все это требует огромного количества воды. Вопрос в том, есть ли замкнутый цикл водопользования. На старых заводах вода часто просто сбрасывалась после минимальной очистки. Сейчас стандарты жестче, но контроль… контроль везде разный.

Химические добавки — еще одна тема. Для осветления стекла, для окрашивания используются различные оксиды металлов. Их производство и использование тоже имеет свою экологическую цену. И здесь важна система менеджмента. Та же компания Шаньдун Юньчэн Чжэнхуа заявляет о наличии сертификата системы экологического менеджмента ISO 14001. На практике это означает документально прописанные процессы утилизации химических отходов, мониторинг выбросов. Но опять же — это бумага. Насколько это работает в реальности, можно понять только при аудите, а его проводят нечасто.

Лично сталкивался с ситуацией, когда на небольшом заводе красили бутылки в насыщенный синий цвет с использованием кобальта. Все было нормально, пока мы не спросили про утилизацию промывочной воды после покрасочной линии. Оказалось, она сливалась в общую канализацию. Контракт с ними мы не подписали, хотя цена была привлекательной.

Логистика и упаковка: финальный штрих, который все портит

Допустим, бутылка родилась на современном заводе с газовой печью и очистными сооружениями. Ее пакуют для отправки заказчику, скажем, в Европу. И вот здесь начинается новый виток. Упаковка — чаще всего это одноразовый деревянный поддон, стретч-пленка и картонные прокладки. Все это после распаковки идет в утиль.

Морская логистика из Китая — это огромные выбросы CO2. И этот след смело можно приписать к экологичности самой бутылки. Некоторые крупные игроки начинают считать углеродный след всего жизненного цикла продукта (LCA), и цифры получаются не самые радужные. Бутылка, произведенная локально в Европе из импортного китайского стеклобоя, может оказаться ?зеленее?, чем новая бутылка из Китая, даже с учетом переплавки в ЕС.

Мы пробовали заказывать бутылки в более прочной многоразовой транспортной таре. Идея была возвращать ее обратно на завод. В теории — отличная экономия ресурсов. На практике — логистический кошмар, таможенные задержки и порча. От проекта пришлось отказаться. Пока мировая логистика не готова к таким схемам для массового товара.

Сертификация и реальность: доверяй, но проверяй

Наличие сертификатов типа ISO 9001 (качество), ISO 14001 (экология), OHSAS 18001 / ISO 45001 (охрана труда) — это must-have для любого серьезного завода, который работает на экспорт. Как в случае с ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла. Это база. Это говорит о том, что компания в принципе задумывается о процессах и готова проходить аудиты.

Но я всегда советую смотреть глубже. Кто проводил сертификацию? Китайское локальное отделение международного бюро или независимые аудиторы? Как часто проходят инспекции? Были ли несоответствия? Самый ценный опыт — это личный визит на производство, хотя бы виртуальный тур по цеху. Смотришь на состояние оборудования, на чистоту в цехах, на то, как рабочие обращаются с материалами. Если видно, что бракованные бутылки аккуратно складываются в отдельные контейнеры для боя — это хороший знак. Если все валяется под ногами — плохой.

Еще один косвенный признак — участие в государственных программах. Упомянутый завод имеет статус ?специального, специализированного и нового малого и среднего предприятия? провинции Шаньдун. Это означает, что он получает господдержку на инновации. С большой долей вероятности, часть этих инноваций может быть связана с энергоэффективностью или экологизацией производства, потому что это сейчас в тренде госполитики Китая.

Итоги: нет черного и белого, есть оттенки зеленого

Так экологично ли производство китайских стеклобутылок? Однозначного ответа нет. Все зависит от конкретного завода, его возраста, размера, локации и клиентской политики. Можно найти откровенно ?грязное? производство, которое делает дешевый продукт для нетребовательного рынка. А можно найти современные предприятия, которые вкладываются в технологии, следят за выбросами и активно работают над снижением своего экологического следа, как, судя по открытым данным, делает Шаньдун Юньчэн Чжэнхуа.

Тенденция, однако, положительная. Давление со стороны западных клиентов, ужесточение внутреннего китайского законодательства в области экологии и просто экономическая целесообразность (энергия дорожает) подталкивают отрасль к изменениям. Производство становится чище. Но ?экологичность? — это не статичное состояние, а процесс. И в этом процессе китайские производители стекла сейчас находятся на очень интересном и динамичном этапе.

Поэтому на вопрос в заголовке я бы ответил так: производство может быть экологичным. Но это не данность. Это осознанный выбор и инвестиции конкретного производителя. И наша задача, как заказчиков, этот выбор поощрять, задавая правильные вопросы и выбирая тех, кто вкладывается не только в продукт, но и в процесс его создания.