Где найти инновационных поставщиков косметических бутылок из Китая?

2026-01-18

Если честно, сам этот вопрос часто задают с неверной установкой. Многие сразу лезут на Alibaba, сортируют по рейтингу и думают, что нашли ?инновационных? поставщиков. А потом получают те же стандартные ?еврофлаконы? с чуть измененным рельефом, что и у всех. Настоящие инновационные поставщики редко бывают самыми громкими на этих площадках. Их нужно искать иначе, почти на ощупь, и я говорю это, исходя из пары дорогостоящих ошибок в начале пути.

Что на самом деле скрывается за словом ?инновационный??

В нашем контексте это не про космические технологии. Чаще всего — это способность завода быстро адаптировать дизайн, работать с нестандартными материалами или предлагать инженерные решения для сложных механизмов дозаторов. Однажды мы заказали партию флаконов с воздушным насосом, который должен был давать идеально ровную, плотную пену. Все образцы были отличные, а в серии начались проблемы с клапанами. Оказалось, поставщик купил насосы на стороне и просто собрал. Инновационность? Нет. Это просто сборка.

Поэтому мой первый фильтр: настоящий инновационный производитель обычно глубоко вовлечен в процесс разработки и имеет собственное производство стекла или пластика, а не только финальную сборку. Он может обсуждать с вами вязкость сырья, температуру обжига для матового покрытия или стойкость краски к спирту в составе продукта.

И вот здесь возникает дилемма. Крупные гиганты с огромными мощностями часто негибки для мелких и средних партий с нестандартными требованиями. А мелкие цеха, готовые на все, могут не иметь нужного уровня контроля качества. Нужна золотая середина — предприятие, которое выросло из технологического опыта, а не из торговой конторы.

География имеет значение: не только Иу или Гуанчжоу

Все едут в Иу на ярмарку или ищут в Гуандуне. Это логично, но там часто концентрируются торговые компании. Кластеры именно стекольного производства, где сидят технологические лидеры, находятся в других местах. Например, провинция Шаньдун — это мощнейший хаб для производства стекла, в том числе и фармацевтического, косметического. Там исторически сложилась целая экосистема: сырье, печи, лазерная гравировка, опытные инженеры.

Работая с одним проектом по премиальной нише, мы как раз вышли на завод в Шаньдуне. Это была не случайная находка, а рекомендация от технолога по краскам. Он сказал: ?Если вам нужно сложное матирование с внутренним покрытием, которое не отслаивается, спросите у них?. И это сработало.

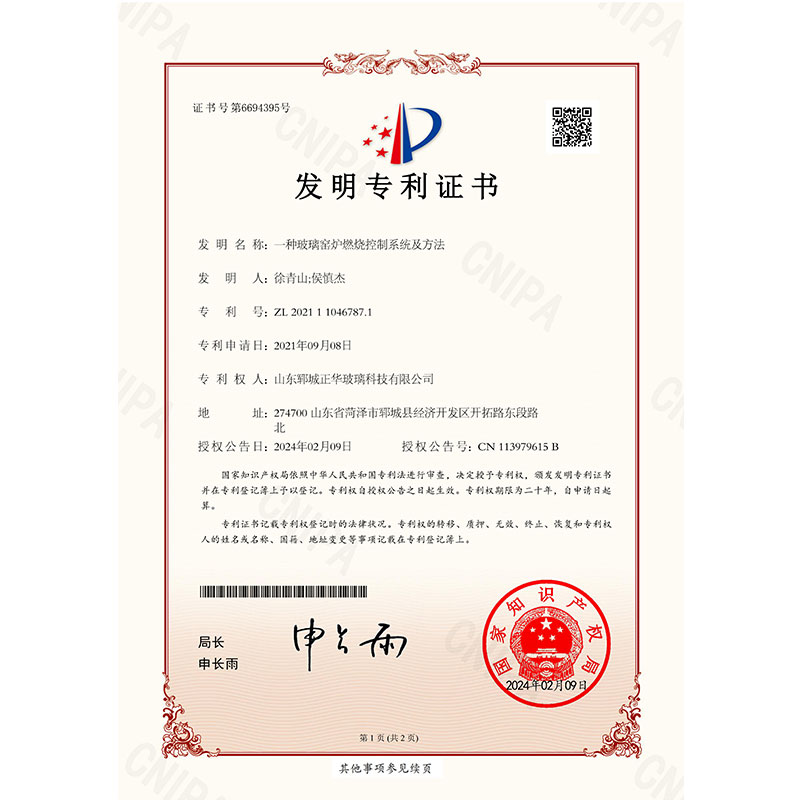

Кстати, о конкретике. В процессе одного из таких поисков я наткнулся на сайт ООО Шаньдун Юньчэн Чжэнхуа Технология Стекла (https://www.zhblkj.ru). Не буду делать им рекламу, но в их случае видна именно та самая технологическая основа. Компания расположена в экономической зоне Юнчэн, работает с 2007 года, и что ключевое — прошла полный пакет сертификаций ISO (качество, экология, охрана труда). Для меня это всегда зеленый флаг. Завод, который инвестирует в системы, а не только в станки, обычно более предсказуем. Их статус национального высокотехнологичного предприятия (присвоен в 2020) и выход на биржу Цилу в 2021 тоже о многом говорит — это не кустарная мастерская. Они явно делают ставку на R&D.

Как искать: от выставок до ?расследования? в соцсетях

Международные выставки в Гуанчжоу или Шанхае (например, Beauty Expo) — это must. Но ходить нужно с умом. Не задерживайтесь у самых пафосных стендов. Идите к тем, кто демонстрирует не просто готовые флаконы, а полуфабрикаты, технологии декора, новые виды пластика. Заводите разговор с инженером, а не с менеджером по продажам. Спросите о проблемах в производстве конкретной формы — хороший технолог начнет с азартом рассказывать о тонкостях литья под давлением или трудностях создания узкого горлышка.

Второй канал — профессиональные B2B-платформы, но не общие. Есть отраслевые порталы, посвященные упаковке. Там публикуются новости о патентах, новых материалах. Часто в таких статьях упоминаются имена производителей, которые эти новинки внедрили.

Третий, почти детективный способ — китайские соцсети. Мыixin (WeChat) — это кладезь. Найдите публичные аккаунты (официальные аккаунты) отраслевых ассоциаций производителей стекла или упаковки. Они делают репортажи с заводов. Посмотрите видео — видно ли современное оборудование, чистота в цехах, лаборатория? Один раз я так увидел, как на заводе тестируют дозаторы на количество срабатываний до отказа. Это дорогое и нужное оборудование. Его наличие — серьезный знак.

Критерии отбора за рамками прайса

Цена — это последнее, о чем стоит говорить в первом диалоге. Сначала — технические возможности. Запросите не просто каталог, а портфолио реализованных сложных проектов. Не стесняйтесь просить контакты их клиентов (китайских, это проще) для отзывов. Хороший поставщик, которому нечего скрывать, даст.

Обязательно спросите про экологичность и сертификаты на материалы. Тренд на ?зеленую? упаковку — это уже не маркетинг, а требование рынка. Есть ли у них опыт работы с PCR-пластиком (переработанным) или с легким стеклом? Как они решают проблему углеродного следа? Ответы на эти вопросы отделяют современных поставщиков от вчерашних.

И вот еще важный момент — прототипирование. Как быстро и на каком оборудовании они могут сделать прототип? Если для этого нужно 2 месяца и огромный депозит — это не наш метод. Сегодня нужна скорость. Некоторые продвинутые заводы имеют 3D-печать промышленного уровня и могут прислать макет за неделю, пусть и в сыром виде, но для оценки эргономики этого хватит.

Ошибки, которых стоит избегать

Самая большая моя ошибка — погоня за уникальным дизайном в ущерб функциональности. Мы разработали флакон причудливой формы, который был неудобен для конвейерной линии на фасовке. Поставщик, будучи ?инновационным?, взялся за проект, но не предупредил о рисках. В итоге процент брака при заполнении был огромным. Нужно было слушать не его, а инженера на своей фабрике по розливу.

Вторая ошибка — не проверять цепочку поставок сырья. Один раз столкнулся с тем, что цвет стекла от партии к партии немного плавал. Причина — поставщик пигментов сменил источник сырья. Завод-изготовитель бутылок был не при чем, но проблему решал я. Теперь всегда спрашиваю: ?Насколько стабилен ваш источник основных материалов??.

И последнее — не стоит ожидать, что один поставщик будет инновационным во всем. Кто-то силен в стекле с внутренним покрытием, другой — в биопластиках, третий — в миниатюрных точных дозаторах. Возможно, для одной линейки продуктов придется работать с двумя разными заводами. И это нормально. Главное — чтобы они были не просто продавцами, а технологическими партнерами, которые понимают, что вы вместе создаете не просто тару, а часть бренда и потребительского опыта. Поиск таких — это не гонка, это стратегия.